Cuando un equipo de perforación dirigida quiere enfrentarse con garantía de éxito a un proyecto de perforación en el que , de manera total o parcial aparece un claro sustrato rocoso, es preciso que cuente con alguna e las herramientas especiales que existen para ello.

Las principales herramientas de perforación horizontal dirigida en roca son las siguientes.

- Martillo en fondo: Se trata de utilizar un martillo neumático direccional para la realización de la perforación piloto. Es muy efectivo en rocas muy duras, pero muy sensible a la aparición de zonas blandas.

- Motor de Lodos. Consigue la rotación de la cabeza de perforación por medio de la presión de los lodos de perforación, mientras utiliza la capacidad de giro del equipo para orientar la sarta en la dirección que se pretende perforar. Suelen usar triconos.

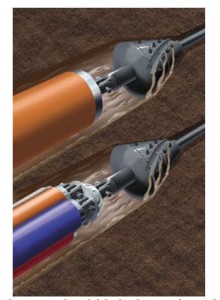

- Sistemas de doble barrena: Los sistemas de doble barrena permiten realizar una acción similar a la de los motores de lodos, transmitiendo la capacidad de giro a la herramienta de corte principal (normalmente un tricono) o al conjunto de las barrenas de forma independiente, pero la transmisión de la potencia es mecánica por medio de dos barrenas que giran una por el interior de la otra.

Dentro de nuestra política de disponer de las herramientas más eficaces , tanto comerciales, como de diseño propio, para la ejecución de todo tipo de proyectos de perforación, Aples ha complementado recientemente su flota de equipos con la incorporación de una Grundodrill 18 ACS con sistema de perforación de doble barrena.

Este equipo, en combinación con los sistemas Raise Borer ya disponibles anteriormente, nos permite acometer proyectos de gran complejidad en terrenos rocosos, aunando la sensibilidad y capacidad direccional que nos aporta la 18 ACS con la potencia y el sistema específico de trabajo de nuestros equipos de Raise Boring Horizontal.

Video demostración grundodrill 18 ACS

Montaje y Ejecución

La colocación de la tubería o conducto, se realiza normalmente en dos o tres fases. En primer lugar, se realiza una perforación piloto siguiendo el trazado previsto, empleando un equipo de monitorización de la posición que proporciona la información necesaria para el guiado, y posteriormente la perforación es ensanchada de forma concéntrica en sentido contrario al de la perforación piloto, bien de una sola vez, o por etapas, dependiendo de las condiciones del terreno y las exigencias del proyecto, para conseguir el diámetro adecuado para la tubería a colocar. Durante la etapa de tiro, la tubería a instalar se conecta con un antigiro al escariador y éste, a la vez, al varillaje, y se tira de ella junto a dicha perforadora para alojarla en la perforación ensanchada.

En los primeros años, la PHD se usaba principalmente para colocar tuberías de presión y conductos para cables, donde la precisión en la inclinación no es crítica, más que para tuberías de gravedad, que tienen unas tolerancias en su alineación vertical más exigentes para cumplir con los criterios hidráulicos de diseño. Sin embargo, recientemente, las máquinas y los sistemas de guiado ofrecen una mayor precisión en el control y monitorización de la posición en las condiciones geológicas adecuadas, y por esta razón estas técnicas se emplean cada vez más para colocar tuberías de gravedad.

Las capacidades del equipamiento han mejorado en los últimos años, tanto en la potencia y los diámetros de instalación disponibles, como en un rango más amplio de tipos de terreno perforables, y cada vez más se aprecian las ventajas de la tecnología sin zanja para obra nueva.

Los fabricanes a nivel mundial son numerosos y ofrecen una amplia variedad de equipamiento, desde máquinas compactas para pequeños diámetros y pequeñas longitudes, hasta máquinas muy grandes capaces de colocar tuberías de gran diámetro a lo largo de más de un kilómetro.

Normalmente, las máquinas son emplazadas en superficie pero hay situaciones en las que la implantación de la máquina es requerida dentro del foso.

Las máquinas emplazadas en superficie por lo general se mueven sobre orugas y pueden acceder por sus propios medios a la posición de trabajo. Aunque no necesitan fosos de ataque ni de recepción para colocar la nueva tubería, es necesario realizar pequeñas excavaciones para poder conectar los extremos de la tubería al tramo anterior y posterior, malgastando los primeros metros de la nueva tubería para alcanzar la produndidad requerida.

Las máquinas emplazadas en un foso, requieren una excavación en los dos extremos de la perforación, pero pueden ser manejadas en un espacio reducido. Están pensadas para perforar en trazados relativamente cortos y rectos, con leves desviaciones, lo que puede limitar su capacidad para evitar obstáculos.

Los sistemas de navegación empleados por APLES. son los conocidos como “walkover”, basados en una sonda contenida en un alojamiento especialmente diseñado tras la cabeza de perforación. La sonda emite una señal de radio, que es captada por un receptor en superficie.

Los datos transmitidos son:

- Posición y profundidad de la cabeza de perforación bajo tierra,

- Inclinación de la broca

- Orientación de la cabeza

- Estado de carga de la batería

- Temperatura de la sonda

Es habitual enviar esta información a un receptor secundario en la máquina de perforación, de modo que su operador tenga acceso directo a los datos y pueda realizar cualquier ajuste de guiado que sea necesario.

El fluido de perforación más simple es el agua, y normalmente es innecesario utilizar algo más sofisticado para perforaciones cortas o de pequeño diámetro en suelos adecuados. Sin embargo, el agua carece, entre otras, de propiedades de suspensión para el detritus de perforación, de lubricación de la barrena y herramientas de corte, y de reducción de filtrado. Por lo tanto, si el suelo a perforar requiere de estas propiedades, deberá compensarse esta carencia mediante aditivos.

El tipo más común de fluido de perforación es una mezcla de bentonita y agua, formando el “lodo”. La bentonita es un tipo de arcilla con propiedades tixotrópicas, confeccionando un lodo que permanece fluido mientras se mantenga bombeado o agitado, o en forma de gel en reposo. Por ésta razón, el material actúa como lubricante y transporte de detritus durante el proceso de perforación, pero se solidifica para estabilizar la perforación cuando termina la misma.

Después, durante los procesos de escariado y colocación del tubo, el lodo ayuda a la lubricación entre el tubo instalado y las paredes de la perforación, reduciendo la fricción y la regresión del suelo

Además del agua y de los lodos bentoníticos, existen materiales con base de polímeros y un amplio abanico de aditivos, que se usan para modificar las propiedades del fluido de perforación para adecuarlas a la mediad requerida por las características del terreno y la naturaleza del proyecto.